Texas A&M -yliopiston insinöörit kehittävät paranneltua hiilikuitu- ja muovipohjaista komposiittia, jolla voi olla laaja käyttöalue eri teollisuudenaloilla.

Sisällysluettelo

Materiaalitiede muuttaa kaikkien alojen mahdollisuuksia. Tämä on erityisen havaittavissa rakennusalalla, esimerkiksi kun käytetään sementitöntä mineraalivaahtoa 3D-tulostettaessa pylväitä ja seiniä, sekä ilmailu- ja autoteollisuudessa.

Viimeksi mainituille aloille on erityisen hyödyllinen Texas A&M -yliopiston tutkijoiden äskettäinen julkaisu. Mohammad Naragin, nanomateriaalien laboratorion johtajan, johdolla insinööritiimi kehitti uuden ”älykkään” materiaalin – muovityypin, joka kykenee muovautumaan ja palautumaan.

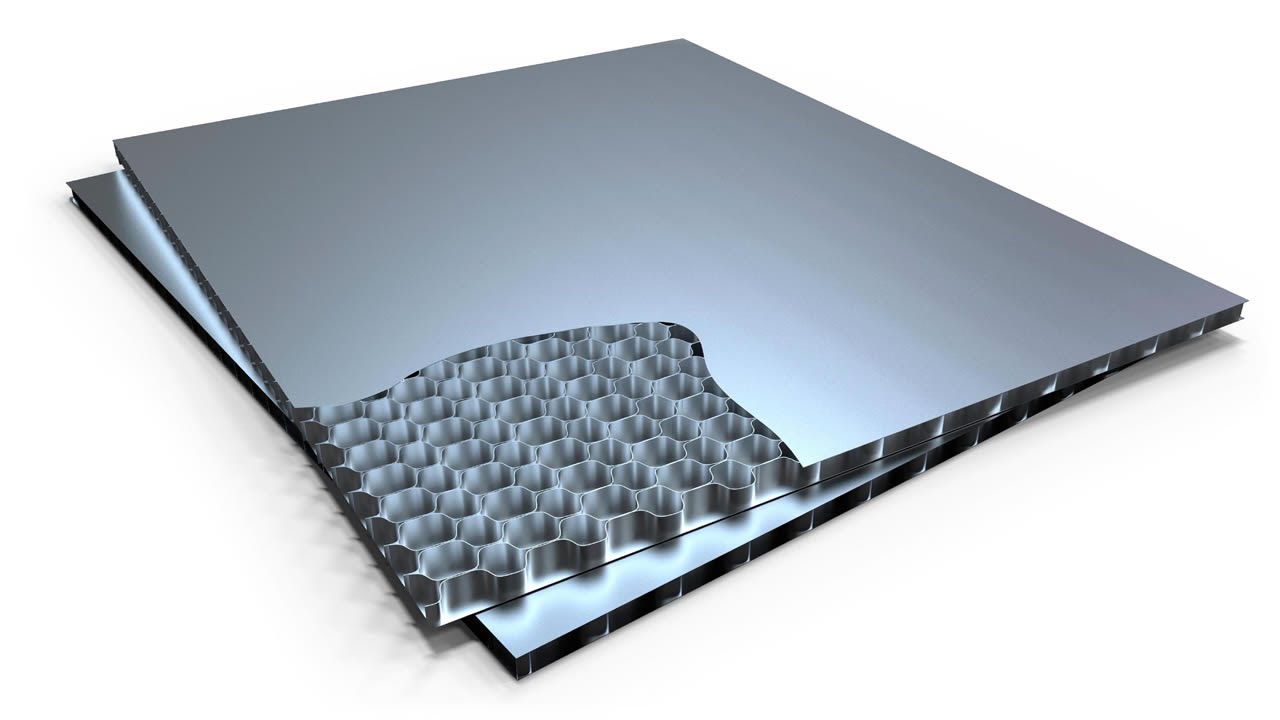

Avain tähän löytyy nanoteknologiasta – kyvystä muokata materiaalin ominaisuuksia sen molekyylirakenteen perusteella. Tässä tapauksessa se johti innovatiivisen hiilikuitujen komposiittimuovin kehittämiseen, jota kutsutaan aromaattiseksi lämpöstabiiliksi kopolyesteriksi (ATSP). Tämä innovatiivinen materiaali, joka on sertifioitu Suomessa ja valmistettu levistä, eristää kotisi lämpöä, suojaa sitä tulipaloilta ja tuottaa sähköenergiaa.

Macromolecules- ja Journal of Composite Materials -lehdissä julkaistussa tutkimuksessa Nargi ja hänen tiiminsä kuvaavat materiaalin valmistusprosessia, suoritettuja testejä ja sen mekaanisia ominaisuuksia, jotka tekevät siitä lupaavan ratkaisun monenlaisiin sovelluksiin – autoteollisuudesta lentokoneiden ja avaruusrakettien rakentamiseen.

”ATSP on uusi luokka lasikuitukomposiitteja, joka yhdistää perinteisten muovien parhaat ominaisuudet”, Nargi selittää lehdistötiedotteessa. ”Yhdistettynä kestävään hiilikuituun se luo materiaalin, joka on moninkertaisesti terästä kestävämpi, mutta samalla alumiinia kevyempi.”

Kuinka se tehdään

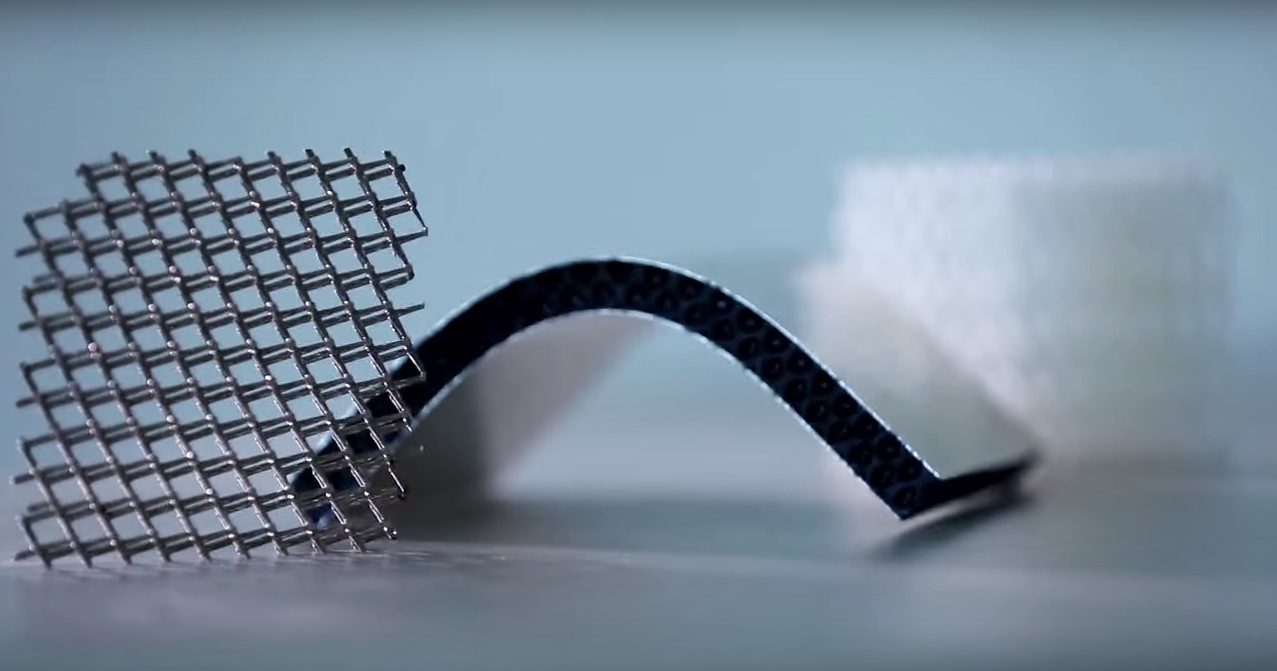

Kuten tutkijat kuvaavat artikkelissaan, tämän materiaalin valmistusprosessi perustuu nykyaikaisten muovien valmistustekniikkaan, jotka kykenevät ”muistamaan” muotonsa ja palautumaan itsestään vaurioiden jälkeen.

Kaikki alkaa kahden keskeisen kemiallisen komponentin valinnasta laboratoriossa: p-hydroksibentsoehappo ja dihydroksibifenyyli. Nämä erittäin puhtaat yhdisteet yhdistetään kolmannen aineen, etikkahapon, avulla, joka helpottaa niiden sitoutumista . Reaktiota nopeutetaan lisäämällä pieni määrä väkevöityä rikkihappoa.

Näiden ainesosien seos kuumennetaan hallitusti. Tämän seurauksena komponentit reagoivat keskenään ja muodostavat suuremman ja monimutkaisemman molekyylirakenteen, jonka tuloksena syntyy polymeerimateriaali.

Kun aine on muuttunut jauheeksi, se puristetaan ja muotoillaan paineessa ja korkeassa lämpötilassa. Tämä vaihe antaa materiaalille suuremman sisäisen koheesion, ja muovin sisäiset kemialliset sidokset korjataan, mikä antaa sille ainutlaatuisia ominaisuuksia.

Tämän terminen konsolidointi- ja tiivistysprosessin tuloksena syntyy kestäviä ja vakaita osia, joiden käyttöikä voi tekijöiden mukaan olla huomattavasti pidempi kuin muiden materiaalien.

”Ilmailu- ja avaruusteollisuudessa materiaalit altistuvat äärimmäisille kuormituksille ja korkeille lämpötiloille”, Naraagi sanoo. ”Jos jokin näistä tekijöistä vahingoittaa lentokoneen osaa ja häiritsee sen yhtä keskeistä toimintoa, se voi tarvittaessa palautua ennalleen.”

Tämä kyky palauttaa rakenteellinen eheytensä nopeasti tekee ATSP:stä erittäin houkuttelevan materiaalin paitsi rakettien ja lentokoneiden rungon rakentamiseen, myös autojen ja muiden maaliikennevälineiden korien ja muiden osien rakentamiseen.

”Materiaalissa muodostuneiden sidosten ansiosta ajoneuvon muodonmuutos on mahdollista korjata onnettomuuden jälkeen ja, mikä vielä tärkeämpää, auton turvallisuutta voidaan parantaa merkittävästi suojaamalla matkustajia”, Naraagi sanoo.

Ympäristöystävällisempi

Voisi ajatella, että nämä materiaalin erityisominaisuudet vaikeuttavat myös sen kierrätystä sen käyttöiän päätyttyä. Itse asiassa päinvastoin: se on paljon ympäristöystävällisempi, koska sen itsestään korjautuvan ominaisuuden ansiosta sitä voidaan käyttää uusiin tarkoituksiin sen lujuuden ja kestävyyden kärsimättä .

”Nämä lasielementit, jotka on vahvistettu erillisillä kuiduilla, voivat käydä läpi syklejä: niitä voidaan helposti puristaa ja muovata uuteen muotoon , ja tämä voidaan toistaa monta kertaa vaikuttamatta materiaalin kemialliseen koostumukseen”, jatkaa nanomateriaalien laboratorion johtaja.

Testaakseen ATSP:n kyvyn muuttaa muotoaan ja palautua, tutkijat kehittivät erityisiä stressitestejä, joilla materiaali saatettiin sen rajoille .

”Altistimme näytteemme toistuville muodonmuutosjaksoille ja havaitsimme, kuinka materiaali muuttui, keräten, säilyttäen ja vapauttaen muodonmuutoksen energiaa ”, Naraagi selittää.

Soveltamalla syklistä jännitystä tutkijat havaitsivat kaksi avainlämpötilaa. Ensimmäinen on ”lasittumislämpötila”, jossa polymeeriketjut voivat helposti siirtyä.

Toinen on lasittumislämpötila, ”lämpötila, jossa nämä sidokset aktivoituvat termisesti siinä määrin, että tapahtuu massiivinen sidosten vaihto, joka johtaa kovettumiseen, muodonmuutokseen ja palautumiseen”.

Se palautuu itsestään

Materiaalin itsestään palautuvan kyvyn testaamiseksi se altistettiin väsytystesteille, joissa sitä lämmitettiin säännöllisesti 160 °C:seen. Tulokset osoittivat, että näytteet eivät vain kestäneet satoja syklejä ilman vaurioita, vaan jopa lisäsivät lujuuttaan prosessin aikana .

”Aivan kuten iho voi venyä, palautua ja palata alkuperäiseen muotoonsa, materiaali muodonmuutos, palautui ja ‘muisti’ alkuperäisen muotonsa, jolloin se tuli lujuammaksi kuin valmistushetkellä”, Nagai sanoo. Puu, joka korvaa teräksen ja betonin: tämän innovatiivisen menetelmän ansiosta se on yhdeksän kertaa lujempaa kuin tavallinen puu. Hänen tiiminsä, johon kuului myös Andreas Polykarpou Tulsan yliopistosta, testasi materiaalin mekaanisen eheyden, sen kyvyn palautua muotoonsa ja itsestään korjautua altistamalla sen viidelle kuormitusjaksolle ja sitten 280 °C:n lämpötilalle.

Kahden ensimmäisen kuormitus- ja palautumissyklin jälkeen materiaali palautui lähes alkuperäiseen lujuuteensa. Viidennessä syklissä lujuuden tehokkuus kuitenkin laski noin 80 % materiaalin väsymisen vuoksi.

”Käyttämällä korkean resoluution kuvia havaitsimme, että vaurion ja kovettumisen jälkeen liitos muistutti alkuperäistä rakennetta, vaikka uusi vaurio johti paikalliseen mekaaniseen kulumiseen, joka johtui valmistusvirheistä”, Naraagi sanoi.

Kemiallinen stabiilisuus ja itsestään korjautumiskyky pysyivät kuitenkin muuttumattomina viiden syklin ajan. ”Havaitsimme myös, että materiaalissa ei ollut lämpöhajoamista tai rikkoutumista, mikä vahvistaa sen kestävyyden jopa vaurioitumisen ja korjaamisen jälkeen”, hän toteaa.